UNA PARTE, CUATRO:

Este trabajo está transcripción (esperanza) legible, relativa a las notas tomadas en lápiz en mi “Diario de grattavetro” durante la construcción del espejo instalado en el viaje más ligero Dobsonian, en la fotografía.

Toma nota de que por lo general se toman, y para mí, como con el tiempo, de las actividades que no se realizan todos los días, se olvidan algunos pasajes importantes, además de olvidar muchas actitudes peligrosas que conducen a errores evitables.

Releyendo con el tiempo algunos pasajes de mi escritura, Yo mismo lo aproveché, tomando ese camino varias veces (con algunos espejos) sin daños serios. El trabajo descrito no incluye el endurecimiento de la curva en el vidrio., tal como fue realizada por la máquina por el proveedor del blanco y la herramienta.

Se podría argumentar que el espejo 250F5 con un espesor de 29 mm podría haberse construido muy bien utilizando vidrio flotado ordinario en su espesor comercial máximo económico de 19 mm. Pero descarté esa posibilidad porque su ligereza aún habría exacerbado el problema del equilibrio, debido a la gran ligereza de la carcasa principal de este telescopio con un peso estructural de solo 8 kg escaso, en comparación con su hermoso diámetro de apertura.

Por lo tanto, valió la pena pedir un blanco específico en 29 mm de espesor , cual era el grosor máximo compatible con la construcción del maletín formado “cabina”. Y luego transformar el excedente tomado del secundario para equilibrarlo en un tipo de contrapeso dinámico, hecho con la tracción de bandas elásticas. Todo para lograr un buen equilibrio del instrumento listo para la observación., usando los oculares modernos y pesados 1″1/4 a largo campo.

MI DIARIO TÉCNICO (Por carácter estoy lejos de considerar diarios psicológicos. Esto de hecho no es, siendo una guía sustancialmente técnica).

El blanco Pirex tenía un diámetro 255 y grosor suministrado en mi solicitud específica igual a 29 mm, mientras que la herramienta mide 255x19 mm en vidrio flotado (calcio-sodio). Ambos comprados en Italia, incluido el servicio de desbaste de vigas 2500 mm (servicio del costo de 35 euro de 2008).

Luego se suministra ya mecanizado con curvatura superficial y flecha (cóncavo para el espejo y convexo para la herramienta), y por 2.92 mm. Incluyendo chaflán de bordes con un ancho de aproximadamente 3 mm de su cara plana a 45. Chaflán que mide en plan (3/raíz 2 = 3/1.41 =) 2.12mm.

Entonces al comienzo del trabajo, la presencia del chaflán redujo el diámetro útil a (255-2×2.12=) 250.75mm.

De hecho, no había necesidad de preocuparse porque este chaflán habría disminuido considerablemente debido al desgaste durante el procesamiento.. Y el resultado final habría sido un diámetro útil del espejo, ciertamente no menos de 250 mm.

AVISO SOBRE EL DESMONTAJE Y LA UNIFICACIÓN DE LA CURVATURA EN MODO MANUAL

Habiendo comprado el blanco y la herramienta excavada previamente a la profundidad de flecha deseada en el centro del espejo, (correspondiente al radio de curvatura de la longitud focal deseada), Es una ventaja que ahorra el trabajo atlético del desbaste manual de la pelota inicial, y el trabajo de unificar las dos superficies de espejo de herramienta.

Unificación indispensable, como el logro de la profundidad de la flecha en el centro del espejo obtenida por procesamiento manual, suele ser un fenómeno muy localizado en el centro del espejo, que por lo tanto nunca corresponde a obtener una buena superficie esférica.

Y esto se hace visible por el hecho de que generalmente el procesamiento manual deja completamente una corona circular periférica completa en el espejo de al menos 1 cm; y también un centro de herramientas con un diámetro de unos pocos cm, igualmente intacto.

Tanto la corona como el centro están intactos., son claramente visibles desde la persistente burbuja de aire central, atrapado entre los dos paneles de vidrio superpuestos, entre los cuales hay agua y abrasivos.

Normalmente entonces, alcanzando la flecha central, la fase llamada desbaste termina, y comienza la unificación de las dos herramientas y superficies de espejo, ya no aplica trazos de cable eficientes en la excavación, pero esos 1 / 3Diameter, el centro del centro (c.o.c).

Estos trazos 1 / 3D c.o.c se aplican girando alrededor de la mesa, y girando el vaso en la mano de acuerdo con la regla de su uso, son importantes porque no se derraman en la dirección izquierda-derecha, asegúrese de obtener una esfera sin realizar mediciones.

Desde un punto de vista de prueba, erróneamente se cree que se necesita un esferómetro para verificar el logro de la esfera inicial. Pero, de hecho, es inútil ya que es suficiente ver que en la continuación del trabajo con las carreras 1 / 3D, la burbuja de aire central entre los lentes disminuye gradualmente hasta que desaparece.

Cuando la burbuja de aire entre las ventanas ha desaparecido por completo, es seguro que los dos vasos (cóncavo del espejo y convexo de la herramienta) han alcanzado exactamente el mismo radio de curvatura, es decir, se ha obtenido la esfera deseada, y puede comenzar el refinamiento progresivo de la calidad de la superficie, con granos abrasivos gradualmente más finos. Y las pruebas comenzarán solo cuando el pulido que sigue al refinamiento de la superficie esté en una etapa avanzada para ser redactado reflexivamente.

CERRÓ EL AVISO SOBRE LA MEZCLA Y LA UNIFICACIÓN DE LA BANDA DE MANERA MANUAL.

Pasamos a escribir “tiempo presente” según lo registrado en el diario:

Compruebe qué foco corresponde a la flecha de desglose de 2.92 mm:

Radio de curvatura correspondiente = (Diámetro / 2)2 / 2 flecha = 15625 / 5.84 = R 2675 mm,

Focal = curva R / 2 = 2675 / 2 = Focal 1337.5 mm

Relación focal o número F = F / D = 1337.5 / 250 = F 5.35

En cambio, la flecha nominal de un diámetro de espejo 250 y con distancia focal 5 veces el diámetro debe ser:

Flecha = (Diámetro / 2) 2 / 2*R = 3.125 mm

la flecha 2.92 presentado por mi espacio en blanco es un activo que es ligeramente menor que eso 3.125 definitiva, ya que durante el procesamiento será inevitable un aumento, eso la llevará a su fin (salvo inconvenientes) muy cerca del valor nominal correspondiente a la relación F5 elegida.

POR LO TANTO EL TRABAJO DE:

- LIJADO para llevar la rugosidad de la superficie al nivel del grano abrasivo 800, cuidando que la flecha permanezca cerca de la característica de 3.1 mm de la relación F5, y teniendo cuidado de no causar defectos zonales y astigmatismo.

- PULIDO para obtener una superficie esférica perfectamente reflectante como la superficie libre de un líquido.

- PARABOLIZACIÓN para ensanchar el esferoide obtenido, hasta que la diferencia entre el radio de curvatura del área central y externa sea 1.95 micras con la progresión de la curva de referencia parabólica.

Si está interesado, vea la siguiente demostración en cursiva , de lo contrario omita la cursiva.

|

Demostración de la “profundidad parabólica” como una diferencia de abscisa en el borde del espejo desde el centro, entre esferoide y parábola: Debemos referirnos a la siguiente figura y sus ejes de abscisas cartesianas (eje X horizontal) y ordenadas (eje Y vertical). En estos ejes debemos superponer una parábola con vértice en (0,0) e Y máximo igual al radio de nuestro espejo, una circunferencia de radio igual al radio del espejo que en ese punto (0,0) tendrá que compartir su tercer cuadrante (contado por acuerdo por hora). Para que esto suceda, esta circunferencia debe centrarse en las coordenadas (R,0). Recordando entonces que desde la geometría analítica la ecuación que describe una parábola es:

Damos valores reales a los símbolos., y en nuestro caso: R es el radio de curvatura excavado en el espejo (2500mm); Y es la ordenada (vertical) que queremos que sea igual al radio externo del espejo (125mm), (ser (0,0) el espejo centro, en nuestro ejemplo coincidiendo con el vértice de la parábola); y finalmente X es la abscisa desconocida del punto de proyección de Y en el eje horizontal. Así que calculemos el valor de X eso resulta ser 1252/2• 2500 = 3,125 mm. Es decir, desde el centro de nuestro espejo hasta el borde exterior. (es decir, la distancia del haz 125) Hay una diferencia de profundidad de 3.125 mm. Mira el caso, este es también el (método y el) valor de cálculo de lo que se llama FLECHA, esa es la profundidad máxima de la parábola que nos interesa obtener cavando el vidrio. Veamos ahora para una circunferencia cuál sería la FLECHA a la misma distancia vista arriba.la ecuación que describe un círculo con centro en (R,0) es:

de la cual con un simple pasaje uno encuentra que :

Los símbolos tienen los mismos valores ya vistos. Luego calculamos el valor de X que identifica la FLECHA análoga de la circunferencia, y encontramos: 2500- raíz (25002-1252) = Las reminiscencias matemáticas nos recuerdan que dos términos se derivarán de la raíz: uno negativo y uno positivo. Obviamente tomaremos en consideración el valor absoluto que nos permite realizar la resta deseada en el dial deseado: Y de eso obtendremos eso 2500- raíz (25002-1252) = 3,126956 mm Laa diferencia de los dos valores de X encontrado para la circunferencia y para la parábola es por lo tanto = 3.1269557 – 3.125 = 0,001956 mm es decir 1.956 micrón En conclusión para obtener una parábola F5 de una tapa esférica con radio 125 como el nuestro, tenemos que ensanchar la esfera con un máximo en el borde del espejo de 1.956 micrón Fin de la manifestación. |

La pregunta del momento es: ¿Con qué tamaño de grano abrasivo comienzas??

Deberíamos comenzar con un grano ligeramente más fino que el que creó el blanco, que sin embargo se desconoce ....

¿Cómo sabes entonces cuáles son las dimensiones de los cráteres producidos por los diversos granos??

Nacido allí WEB, nacido i GRIMOIRES (textos sagrados); que estudié para enfrentar el trabajo, contener indicaciones específicas sobre el tema.

Textos que son:

- La construcción del telescopio aficionado de Jean Texereau;

- Darse cuenta de su telescopio di e Karine Jean-Marc Lecleire;

- Telescopio aficionado haciendo vol: 1, 2, 3, por Albert Ingalls;

- El telescopio dobsoniano de David Kriege y Richard Berry)

Sin perjuicio de una tabla de tiempos en el (2) a pagina 81, mostrando las dimensiones promedio de los diversos granos abrasivos, También subraya que, sin embargo, cada proveedor de abrasivos tiene un rango de tamaños diferente que puebla cada grano (arena) nominal.

Dado que esta última declaración es una invitación implícita a no confiar en la tabla, Decido mirar bajo el microscopio por mí mismo las dimensiones de los cráteres que dejó el desbaste en la superficie del espejo., para compararlos con las dimensiones de los granos (arena) abrasivo en mi posesión, comprado con el espejo y el utensilio.

Luego miro la superficie del espejo en blanco, con un pequeño microscopio portátil de 30 magnificaciones (menos de 30 euros en los puestos de los rusos, pero hoy también en la web), con iluminación de pastoreo, incluso equipado con una retícula en la lente, con divisiones de 0.1 mm, y veo cráteres de 0.3 mm.

Creo que por analogía …que suponiendo que tengas que romper una pared, la gran mayoría de los escombros producidos no deberían ser más grandes que el martillo utilizado ... y, por lo tanto, me convenzo de que parecería tan probable como un cierto grano abrasivo (arena) principalmente deja cráteres de tamaño máximo igual al tamaño de su grano.

Ciertamente habrá excepciones a los principales cráteres, pero serán pocos y debido a la explosión de copos "sordos". Es decir, penínsulas de vidrio agrietado, que permanecen unidos al resto solo por un pequeño pedúnculo, que en cierto momento se rompe, y saltar.

También miro los diversos granos abrasivos en mi poder y escribo su tamaño promedio en los envases de plástico..

(Al llegar, los abrasivos fueron empacados en bolsas de celofán., que vertí en recipientes de plástico blanco del tipo para muestreo químico-biológico, la 0,5 litros con tapa de cápsula y tapa de tornillo externa superpuesta, de aquellos con un agujero para un posible sellado. Ver imagen en este artículo Todo lo que necesitas en “Mirror Maker”, alias “Grattavetro”.).

Mis abrasivos son los siguientes, todo en carborundo:

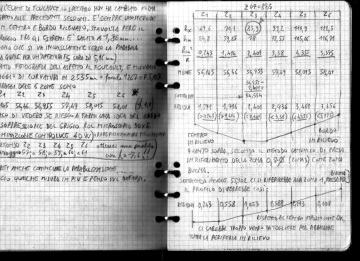

| Q.tà (sol) | Grana |

Tamaño de grano (µm) |

| 500 | 120 |

100 |

|

300 |

180 |

50 |

|

200 |

320 |

35 |

|

200 |

500 |

20 |

|

150 |

800 |

13 |

- una piedra de afilar para calafatear granos finos y medianos

También tengo abrasivos y lo siguiente necesario para pulir:

- 250g óxido de circonio con un tamaño de grano menor que 0.5 micrón

- 150g de opalina, que luego es óxido de cerio refinado

- 1Kg de paso óptico tipo Gugolz #55

- 250g de óxido de cerio

- 2 Kg de colofonia en escamas, que sería en el famoso griego Pece, sustituto mucho más barato para el tono negro.

Volviendo, por lo tanto, a la elección del grano con el que comenzar el trabajo., Veo que el más cercano en tamaño a los cráteres presentes es el 120, así que decido si tengo que mejorar la superficie ciertamente debe usar un abrasivo con un tamaño de grano más pequeño que el tamaño de los cráteres existentes; y noto que el abrasivo inmediatamente más pequeño en tamaño en comparación con esos cráteres será más eficiente, que en mi caso es el grano 180, aunque la menor agresividad debido a su tamaño más pequeño requerirá más trabajo.

Así que empiezo a lijar el 1 de febrero 2009, y empiezo con abrasivo 180.

El lugar de trabajo es la sala de calderas / lavandería en mi casa..

El banco de trabajo se ha preparado durante mucho tiempo y consiste en un tambor de metal vacío de 200 l (ex aceite mineral), cuyo cincel quité, limpiado el interior, replicó la aspereza del corte, Para lastimarlo para que no se mueva durante el procesamiento, elegí ladrillos sólidos normales (11,5x6x25cm peso 3kg cad) de las cuales sólo una capa en la parte inferior del tambor, se requiere 25 para un peso igual al peso corporal.

(Ver imagen en el artículo Todo lo que necesitas “Mirror Maker”, alias “Grattavetro”)

Luego construí una tapa en el tallo con dos tableros de madera contrachapada de 15 mm de espesor. superpuesto sobre unido con tornillos, y apoyado por enclavamiento en la boca del tallo.

El disco inferior de la tapa tiene un diámetro tal que entra directamente en la boca del tallo. La unidad externa (la superficie de trabajo real) en cambio, es de mayor diámetro para apoyarse en el vástago alrededor de todo el perímetro.

La superficie de trabajo de la mesa estaba cubierta con una esterilla de goma de esponja perforada. (de los que compran mucho por metro en el supermercado), También a su vez cubierto con algunas intersecciones de película de embalaje transparente de 60 cm de altura (pero las bolsas de basura negras cortadas y abiertas también están bien). Finalmente un elástico de aquellos con tipo de gancho para maletero, mantiene todo en su lugar.

La superficie de una tabla de planchar también está cubierta con la misma película de plástico., en el que guardo el cuaderno, los indicadores, etc..

Por el momento no es necesario utilizar los tres sujetadores de madera a 120 grados para evitar el movimiento del espejo / herramienta sobre la mesa. Es mucho más conveniente tener la superficie de trabajo libre y, por lo tanto, utilizo un simple corte de plástico antideslizante perforado de 30x30 cm., que es muy apasionante incluso al tacto, (lo compras en los supermercados del departamento de bricolaje), sostenido en el centro de la mesa por cuatro pedazos de cinta de embalaje.

Tomando el recipiente abrasivo y quitando el tapón de rosca externo, Yo pinché (con los alicates para pinchar las correas del pantalón) la cápsula interna, con tres agujeros muy juntos, todo colocado en una fila en el mismo lado.

Desempolve el abrasivo que, con una simple inclinación del recipiente, sale bien por los tres orificios., y veo que las molestias funcionan bien si solo me baño con 28-30 gotas de agua (Más agua transporta inmediatamente el abrasivo sin permitir que funcione). Un viejo engrasador sin usar funciona bien como un gotero y deja caer agua solo donde es necesario.

Del ruido que se desvanece a medida que el grano interpuesto pierde eficiencia, Noto que el secado dura aproximadamente 2 minutos uno.

Corro amplitud de un lado a otro 1/3 diámetro, y derecha izquierda de 1/8 diámetro: En la práctica, sobresalgo del borde del objeto que sostengo alternativamente en mi mano (espejo o utensilio es), y por 4 centímetros adelante y 4 de vuelta por un total de 8 cm (es decir 1/3 diámetro); y proyecto 1.5 cm a la derecha y 1.5 cm a la izquierda ... pero inmediatamente noto que es fácil exagerar a izquierda y derecha, y es peligroso porque lleva a generar inadvertidamente una figura que ya no es esferoide sino que se ensancha más allá de la forma parabólica, que es absolutamente para evitar. Penalizar el laborioso excedente de trabajo para devolver la curva a la esfera..

A la luz de todo esto, decido que el voladizo lateral debe PENSARLO igual a CERO mientras trabajo ... Y con este truco veo que automáticamente es de poco más de 1 cm por lado.

Dado que el desbaste realizado me presenta una flecha casi definitiva, Decido proceder inmediatamente alternando las molestias con el espejo de abajo y con la herramienta de abajo.

Al impresionar el movimiento, No aplico ninguna fuerza de presión, pero solo el necesario para mover la parte en mi mano.

Hacia el final, describo un círculo para redistribuir el residuo abrasivo.

Al separar los discos al final del secado, los deslizo sin levantarlos..

El ritmo es de alrededor de dos viajes de ida y vuelta por segundo..

Prefiero mantener mis manos en el borde del objeto. (espejo o utensilio es) teniendo cuidado de no agregar peso.

Lentamente camino alrededor de la mesa en el sentido de las agujas del reloj., y giro el objeto en mi mano continuamente en la dirección opuesta a mis pasos, de una pequeña fracción de vuelta en cada ida y vuelta.

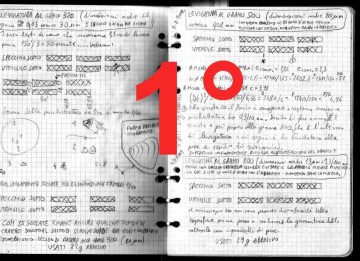

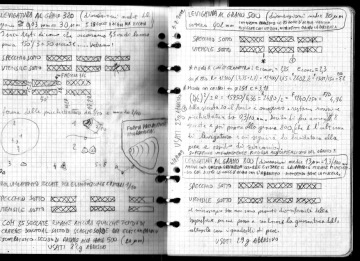

Inauguro el diario a cuadros para registrarlos a medida que avanzo; Por lo tanto, escribo en dos líneas del cuaderno las posiciones "espejo debajo" y "herramienta debajo", en la fila de cuadrados y junto a ellos, Indico las molestias realizadas con barras verticales ... pero pronto me doy cuenta de que si hay interrupciones en el trabajo, existe el caso de que al principio ya no sé cuál debería ser el próximo puesto de trabajo.

Para indicación precisa, Decido reemplazar las sienes con una X marcada en dos etapas.: Es decir, el comienzo de una molestia con una sola barra diagonal al cuadrado del papel correspondiente a la posición actual, y complete la X después del final de la molestia agregando la barra inclinada en la otra dirección. Simultáneamente con la finalización de la señal anterior, una nueva barra inclinada como el comienzo del próximo secado en la fila de la otra posición (ver figura del diario).

cada 10 seco mido la flecha para ver si se mueve.

Las reglas del juego usando razas de amplitud 1/3 diámetro, son pocos y simples:

- para profundizar el centro (hasta 70% diámetro) sin tocar el borde, tienes que ponerte el espejo

- para profundizar el borde (de 70% diámetro en adelante) sin tocar el centro, tienes que poner el espejo debajo.

- Para mantener la flecha sin cambios, las dos posiciones deben alternarse

Cabe señalar que las carreras 1/3 Afortunadamente, los diámetros no son muy eficientes en la abrasión que determina la variación de la flecha.. Por lo tanto, es necesario alcanzar esta profundidad con granos abrasivos gruesos., de lo contrario, con aquellos gradualmente más, puede ser imposible alcanzar la flecha deseada, obteniendo así un telescopio con una distancia focal ligeramente mayor que la deseada.

Mi temor actual es que la flecha puede variar debido a la diferencia de peso de un tercero, entre espejo (29 mm de espesor) y herramienta (19 mm de espesor), y, por lo tanto, diferencia en eficiencia en trabajo alternativo.

Para pensar que es exigente, debe cargar la herramienta con un peso igual a la diferencia de peso ... pero decido no "vendarme la cabeza antes de romperla" ... y continuar.. Comprobaré bien en el camino.

Para medir esta flecha, individual y marque el centro del espejo, con punta de fieltro (hecho a través de un agujero en el centro de un disco de papel de igual diámetro al espejo y superpuesto sobre él).

Puse un perfil de aluminio cuadrado de 25 mm como regla a lo largo del diámetro del espejo, y uso un calibrador digital (previamente restablecido a la medida del grosor de la regla, es decir, 25 mm), colocándolo en la regla, encima del espejo central, dejar caer su cordón hasta que toque el punto.

Al trabajar, inmediatamente noto transparencia, que durante la molestia, entre el espejo y la herramienta en contacto con el abrasivo húmedo interpuesto, no hay burbuja de aire. Una señal de que las dos curvaturas cóncavas y convexas son perfectamente idénticas.

Y también veo que la mancha opaca del abrasivo húmedo se ensancha gradualmente entre el espejo y la herramienta a medida que avanza el secado y disminuye el ruido., girando con la rotación manual que hago con cada pasada, y esa mancha abrasiva opaca que funciona se ensancha hasta que alcanza bien el borde del objeto en la mesa, que de transparente se vuelve opaco. Todo esto casi sin correr por el borde.

Todo esto es una señal de que la cantidad de agua es correcta, y que el abrasivo está en cantidad óptima para agotar su función.

De hecho, descubrí que poner una cantidad excesiva de abrasivo disminuye la eficiencia del trabajo probablemente debido a los granos abrasivos que entran en contacto más fácilmente con ellos mismos que con el vidrio que se va a eliminar., destruyendo así su capacidad abrasiva sin eliminar más vidrio del que eliminaría menos.

Nota para beneficio de cualquiera que lea una traducción al inglés de este artículo: en América lo que yo llamo "pasado" se llama STROKE = golpe; mientras que el "Seco" se llama MOJADO, es decir, húmedo ........ Cuestión de mal genio!),

después 60 los signos de desbaste han desaparecido casi por completo.

La flecha no se mueve apreciablemente..

Sin embargo, decido equiparme para ver mejor la tendencia evasiva de los cráteres, por decir lo menos.. Así que puse un estante de vidrio (espesor 5 mm) descansando entre dos pilas de volúmenes de enciclopedia.

El "espesor …..cultural "dado por’ enciclopedia, apoyando el estante de vidrio y el espejo con el microscopio apoyado en él, me permite insertar una lámpara portátil debajo 40 vatio, para variar su inclinación e iluminación mientras exploro la superficie del espejo 30 magnificaciones.

Mirando de esta manera, veo mucho mejor que los cráteres más grandes ahora tienen aproximadamente el tamaño del grano abrasivo 180. Marque en el borde y en la parte posterior del espejo la referencia a la posición de dos de ellos de forma extraña y decido hacer otra docena para ver más a fondo qué sucede.

Después del trabajo veo que uno de ellos se elimina parcialmente, pero nació otro vecino. La rejilla del microscopio me dice que el tamaño de los cráteres es compatible con el de los cráteres causados por el grano actual. 180. Así que decido cambiar y pasar a 320.

total: 70 secado - Grana 180 - tamaño medio de grano: 50 micrón – Tiempo total de trabajo: 3 horas – abrasivo usado: 71 sol.

Al cambiar el abrasivo, todo lo que se ha utilizado con el abrasivo anterior debe eliminarse., para evitar el peligro de arañazos causados por un solo grano de abrasivo grueso olvidado, que termina inesperadamente en el espejo a medida que avanza el trabajo.

Por lo tanto, reemplazo todas las cubiertas de las mesas de película de plástico., la esponja utilizada entre un secado y el otro para limpiar el espejo y el utensilio, la toalla. Lavo y cepillo bien el lavabo de esponja. Paso la aspiradora por el piso.

(Parte 2 sigue)