Uno de los aspectos que normalmente no están claras, durante la fase de diseño de un desbaste espejo es lo que debe “excavación” para llegar a la distancia focal del proyecto, antes de pasar a la siguiente granulometría abrasiva.

¿Quién tiene un buen número de espejos de construcción propia, Ahora posee la experiencia es la dificultad de valorar si se está cavando demasiado o demasiado poco con un cierto grano de abrasivo, que está en su lugar luchando con el primer espejo por lo general hace una elección al azar, pensando : ” cavar un determinado porcentaje X de la profundidad final con el abrasivo Y y luego tratar de cavar el resto con otros abrasivos mientras que la forma regularizada”.

En estos casos, Es reconfortante pensar que siempre se puede corregir cualquier error con la técnica de inversión de la posición entre el espejo y la herramienta, que nos va a permitir “volver” en cualquier momento para aumentar el radio de curvatura del espejo si nos damos cuenta de que hemos cavado demasiado.

Sin embargo, creo que nadie ha utilizado esta técnica realmente, si no fuera por el mantenimiento de la (presunta) forma. Creo que en vez, la mayoría de nosotros, Hemos encontrado al menos una vez en la posición de no ser capaz de llegar a la última “diez centímetros” y la distancia focal con el abrasivo 1000, o con la “infame” pasado 1/3 COC (1) (2) (3) que, la única cosa que realmente tiene éxito en la profundización, es nuestra ansiedad de ejecución cuando nos damos cuenta de que nunca vamos a lograr el deseado focal.

Es poco probable, sin embargo, la cuestión de la construcción focal está diseñado y programado, como para todos los demás parámetros de diseño, antes de su procesamiento a partir.

Veamos a continuación, describimos un método para planificar y evaluar correctamente la construcción del radio de curvatura y por lo tanto la distancia focal, elegida en la fase de diseño para nuestro espejo. Para hacer esto, algunas condiciones previas deben:

Disipando UN MITO

pasado para 1/3 COC no incrementa la profundidad ( pero sin )

Cualquiera que haya tratado de aumentar la profundidad utilizando el pasado para 1/3 AOC se ha dado cuenta de que este método no funciona , o al menos la 'aumentar la profundidad para cada seca es tan pequeña como para ser irrelevante, ver por qué:

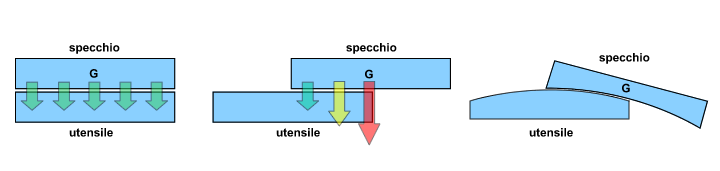

Cuando dos discos de vidrio están perfectamente superponen con la interposición de abrasivo, la presión se distribuye uniformemente a través de la superficie. En estas condiciones la acción abrasiva sobre el cristal durante el frotamiento es el mínimo posible.

Si se mueve el disco superior mediante la colocación de su centro ( que es también el centro de gravedad ) en el borde del disco inferior, tendremos que en esta posición tendrá la tensión máxima entre las dos superficies y es precisamente el punto en el que la acción abrasiva será más eficaz y mayor consumo de cristal.

Figura 1 – distribución de la presión

Esta es también la razón por la copa superior se vuelve cóncava y convexa los más bajos y es también el supuesto en que se basa la pasado “cordale” los cuales famoso, Es aquel que permite a cavar el máximo posible con el mínimo de trabajo.

podemos decir que:

el consumo de vidrio durante el frotamiento es mínimo cuando las dos capas se superponen y los aumentos en el centro del disco superior, todo lo que se mueve hacia el borde del disco inferior.

Tenga en cuenta que estamos hablando de dos discos del mismo material, en este caso, el cristal, las cosas son un poco’ diferente cuando utilizamos una herramienta con una pátina de tono en el cristal.

Esto nos da a entender por qué el pasado 1/3 COC es ineficaz como un aumento de la profundidad en el centro y para ser eficaz para la regularización de la forma como:

- La distancia entre los dos centros será como máximo 1/6 diámetro.

- Los dos vasos durante las carreras a 1/3 , Ellos siempre van a estar en una posición para distribuir la presión sobre una gran parte de la superficie de distribución casi uniforme en todo el abrasivo.

Así se olvide de crear profundidad ( excepto en muy pequeña “dosis” ) con el más clásico del pasado y nos reservamos el derecho de utilizar su, a saber regularización de forma esférica.

Golpes de PROFUNDIDAD’

Ahora tenemos que encontrar un pasado que combina las características de cuerdas y 1/3 es decir, COC, que permite generar profundidad en el centro de mantenimiento rápidamente una forma esférica lo más posible. No nos podemos permitir, durante los últimos toques a los focales con un abrasivo fino, a arruinar un formulario ya regularizado para agregar unos pocos centavos mm de profundidad.

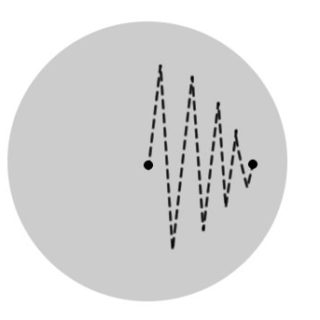

Con la premisa adicional que, nos referimos a un procesamiento puramente manual, la carrera que se adapte a nuestro caso se representa en este esquema y nosotros te llamamos “tope de profundidad”:

Higo, 2 – Stroke profundidad

mi’ muy similar a la clásica puntos “W“ la mitad de pista ampliada, Se diferencia de esto debido a la menor intensidad con la superposición de los centros , De hecho, siendo este un punto de “final / carrera de inicio” Tendrá una acción más suave con respecto a la etapa completa. Se trata entonces de mover el vidrio superior hacia adelante y hacia atrás desde el centro del centro, prórroga hasta 2/3 D y la presión aplicada al centro, Se mueven simultáneamente hacia el borde y la disminución de la amplitud de las carreras, que no exceda con el lodo en la parte periférica.

- espejo encima: En este modo, se genera un aumento de la profundidad en el centro y en consecuencia disminuye el radio de curvatura ( foco )

- espejo debajo: Reduce la profundidad hasta el centro del espejo con el consiguiente aumento en el radio de curvatura.

PLANIFICACIÓN desbaste y Rectificado en FUNCIÓN DE FOCAL

Veamos ahora tratar de cuantificar el efecto de esta técnica en la eliminación de material.

La tabla siguiente es el resultado de las mediciones realizadas durante el procesamiento de un secundario de 125 mm, cuya focal F3.12 ( radio de curvatura 776 mm) Fue construido durante el desbaste, mediante la aplicación de estos simples pasan después de ejecutar el primer estudio a gran escala con cordal pasado. Los resultados se han ampliado a un posible espejo 300 mm F5, pero no en este caso el resultado de las mediciones directas.

|

GRANA ABRASIVO |

PROFUNDIDAD x molestó (mm) | CAMBIOS DE ACTIVIDAD (125 F3.2 ) | CAMBIOS DE ACTIVIDAD (300 F5 ) |

|

80 |

0.04 | 8 mm |

1.6 cm |

|

120 |

0.02 | 4 mm |

8 mm |

|

220 |

0.01 | 2 mm |

4 mm |

|

320/400 |

0.005 | 1 mm |

2 mm |

|

500/600 |

0.0025 (*) | 0.5 mm (*) |

1 mm (*) |

| 800/1000 | 0.001 (*) | 0.02 mm (*) |

0.4 mm (*) |

(*) valorado

norte:si.: las relaciones expresadas son indicativos y contienen aproximaciones para facilitar la lectura , los valores reales de la República de China como una función del aumento de la profundidad, Ellos son obtenibles mediante fórmulas matemáticas simples.

El ejemplo siguiente, la sucesión de abrasivos para la generación de la profundidad para el espejo 125 ( 123 efectivo ) Fue bien planificado, y realizado las sesiones necesarias hasta que alcanza la profundidad deseada:

|

GRANA ABRASIVO |

TÉCNICA | PROFUNDIDAD’ mm |

R.O.C./FOCALE mm |

|

80 |

Cordale | 2.0 |

940/470 |

|

80 |

1/3 COC (regularización) | 2.0 |

940/470 |

|

120 |

carreras de profundidad | 2.25 |

840/420 |

|

220 |

carreras de profundidad | 2.36 |

800/400 |

|

400 |

carreras de profundidad | 2.42 |

780/390 |

|

600 |

carreras de profundidad – 1/3 COC | 2.44 |

776/388 |

|

800 |

1/3 COC | 2.44 |

776/388 |

Las cifras no proporcionan una regla general, mucho depende del operador de procesamiento personales , del tipo de presión aplicada, de la velocidad de ejecución, etcétera… lo que podría conducir a resultados más o menos diferentes, pero de todos modos, la aplicación de esta técnica desde el principio, incluso sin utilizar el cordal, se puede medir la variación de la profundidad obtenida y raffrontarla con la tabla, para construir su propia mesa “efectividad de la excavación” que nos permitirá, para espejos sucesivos, de antemano la planificación de la sucesión de abrasivo, con la gran ventaja de estar siempre al lado de la forma esférica.

Se podría argumentar que, hacerlo, No son los criterios clásicos para la evaluación del cambio de abrasivo, en el que se determina a pasar a la siguiente grano, cuando me habré ido “cráteres” generada por el grano anterior, y la superficie es uniformemente pulido.

mi’ un riesgo calculado, uno puede encontrar, de hecho, en condiciones de alcanzar la profundidad deseada antes de que se han estandarizado la superficie abrasiva en uso. En este caso, simplemente parar con la profundidad y las carreras continuale con las carreras clásico 1/3 COC con la posición del espejo alterna / herramienta, que estabilizan la profundidad alcanzada mientras que refina la superficie.

Cami

Giulio Tiberini