El mecanizado de un espejo para el telescopio dispone que un disco de vidrio en bruto que constituirá el espejo, Él se frota con su centro contra el borde de una función de herramienta de conformación segundo disco de vidrio, con la interposición de carburo de silicio abrasivo húmedo.

El abrasivo utilizado para el trabajo pesado inicial de desbaste o excavación de la curva es muy grueso., para que el trabajo avance con mayor rapidez y eficiencia en la remoción de la gran cantidad de vidrio que hará que el espejo tenga una superficie cóncava y esférica, y la herramienta para tener una superficie complementaria convexa.

Una vez que la profundidad deseada de la tapa de bola se desgasta de esa manera, es necesario seguir trabajando para afinar la rugosidad varias veces, hasta que vuelvas a tener una superficie brillante perfecta.

Ese refinamiento se obtiene reduciendo a la mitad el tamaño de grano utilizado anteriormente varias veces..

Los abrasivos utilizados en óptica tienen un tamaño de partícula (llamado "grana" o "grit" para los anglosajones) bien definido en referencia al diámetro máximo del grano, y la numeración del producto que lo identifica muestra el número de mallas por pulgada cuadrada utilizadas para obtener esa separación precisa con un tamiz.

Cada grano es capaz de "cortar" astillas de vidrio. (tanto desde el espejo como desde la herramienta) que son en su mayoría de un tamaño comparable al del abrasivo, dejando así cráteres en la superficie que se procesan aproximadamente del tamaño del grano utilizado (salvo casi, o más bien los "accidentes" particulares del desprendimiento de escamas "sordas", es decir, "penínsulas" de vidrio que tardan mucho en desprenderse ... y lo hacen según la ley de Murphy "Cuando pueden crear el mayor daño posible" al rayar fuertemente el espejo ya casi brillante).

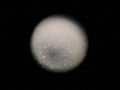

Durante la fase de refinado progresivo de la superficie de un espejo en proceso, Por tanto, es necesario comprobar el progreso del grano abrasivo que estamos utilizando., hacer que el trabajo dure hasta un examen con un medio de aumento adecuado, no se encuentra que la superficie sea homogéneamente lisa y libre de cráteres producidos por el abrasivo más grueso usado anteriormente.

Solo después de la completa desaparición de esos gruesos cráteres, Se puede decidir continuar el trabajo reduciendo a la mitad el tamaño de grano del abrasivo., organizar a tal efecto una limpieza profunda del lugar de trabajo.

En este modo de funcionamiento cíclico, pronto es posible utilizar un abrasivo cuyo tamaño de grano medio es muy pequeño y con él los cráteres. Por lo tanto, la inspección requiere un gran aumento que ya no es posible obtener simplemente invirtiendo un ocular de distancia focal corta., como solía ser; pero hoy es posible con microscopios portátiles pequeños que también están equipados con una rejilla que se superpone al área observada y permite tener una comparación visual directa con las asperezas observadas, en comparación con el tamaño conocido proporcionado por la celosía.

El espejo en cuestión debe colocarse en un estante de vidrio., y debe poder inspeccionarse iluminándolo desde abajo, y tambien lateralmente, para dar paso a la luz rasante para resaltar los cráteres de vidrio transparente, que iluminado desde el frente no tendría suficiente contraste para permitir su identificación.

El dispositivo de aumento utilizable es un pequeño microscopio de plástico., equipado con iluminación LED con 2 Pilas AA de 100 magnificaciones, equipado con una retícula en el ocular, con división cada uno 2 centésimas de milímetro (20 micrón).

Con estos microscopios, en el uso práctico, se pueden identificar dentro de cada división de su celosía, cráteres de diámetro hasta un poco más 5 micrón, suficiente para identificar los cráteres de grano más finos utilizables antes del pulido de brea, cual es el grano 1000 que tiene un grano con un diámetro máximo de 9 micrón.