Un semplice piano rotante per la lavorazione degli specchi, fatto in casa con qualche attrezzo da falegnameria per la costruzione della struttura, mentre i componenti elettrici e di trasmissione del moto sono stati ovviamente acquistati.

la particolarità è che sul piano è montata una classica cella a 18 punti di appoggio in grado di sostenere specchi curvi a menisco durante la rotazione.

Il vetro curvato a menisco ha dei vantaggi in termini di peso e lavorabilità, anche se come sappiamo, lo spessore ridotto non aiuta la rigidità e il contenimento delle deformazioni, le quali sono superiori agli specchi dallo spessore generoso.

D’altro canto, per un grattavetro amatoriale, sarebbe quasi impossibile lavorare e movimentare specchi da 80 cm di diametro o anche più, quindi è un compromesso che si può accettare se si vuole provare l’ebrezza di lavorare grandi diametri.

Il piano rotante ha un diametro di 81 cm ed è ricavato da un pannello multistrato di betulla ad incollaggio fenolico con l’aggiunta di diversi strati di protezione idrorepellente specifica per il legno ( vetrificatore ). Sul piano è montata una semplice cella auto-costruita per specchi da 60 cm, ma è possibile montare celle per specchi con diametro fino ad un metro, sempre a menisco e di spessore molto contenuto.

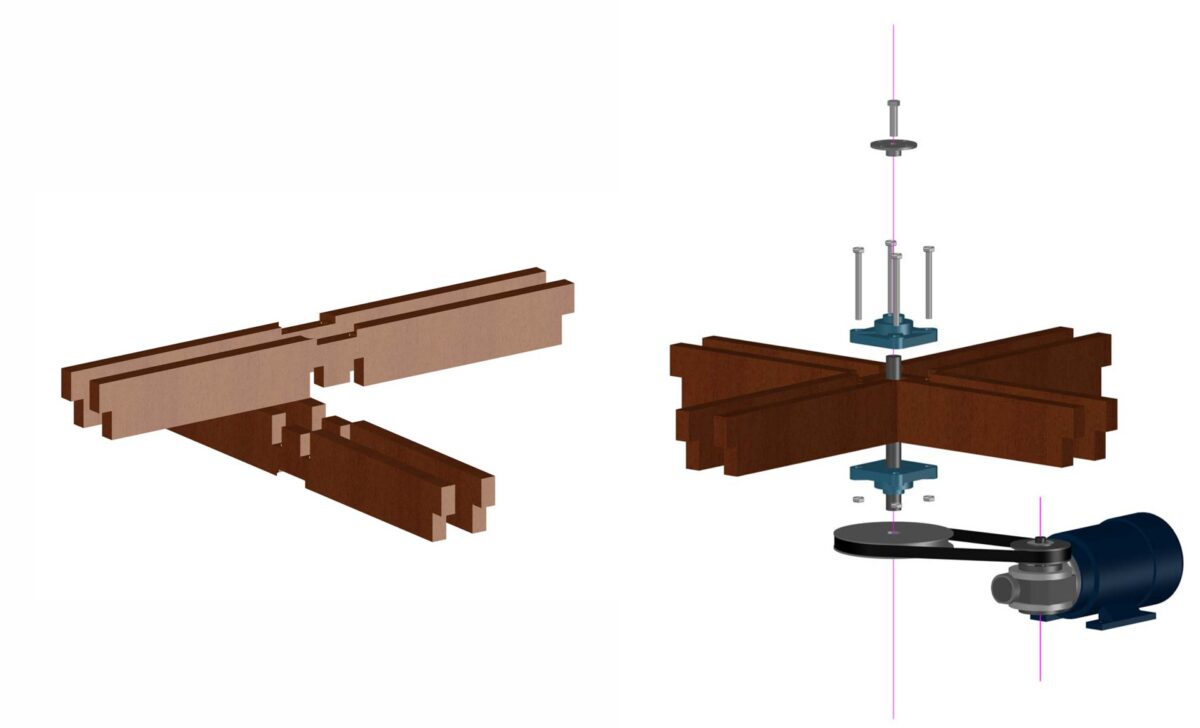

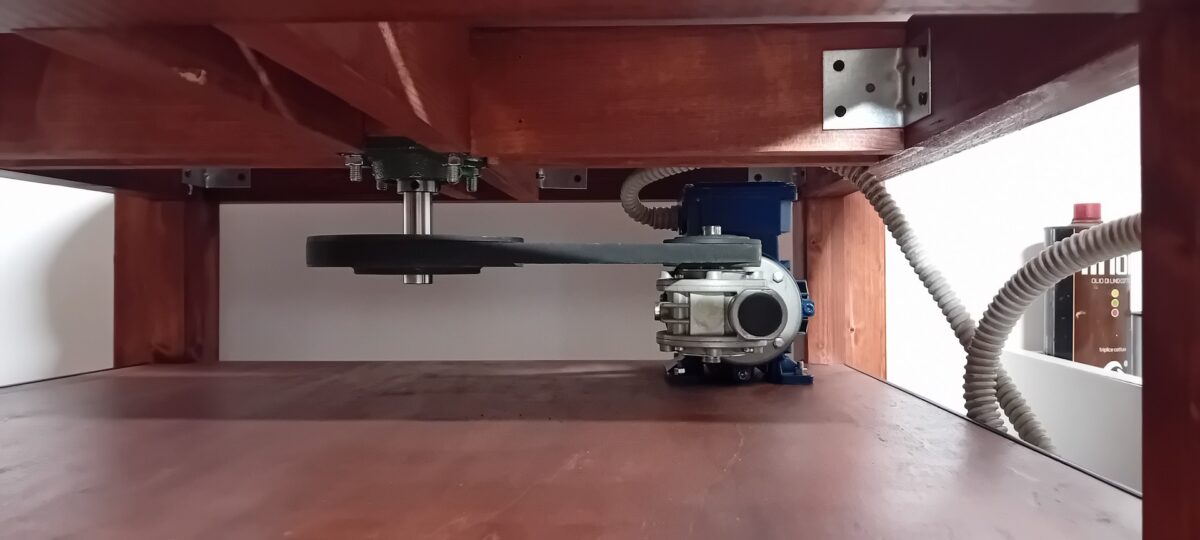

Il piano è fissato ad un albero di 20 mm di diametro, montato a sua volta su due cuscinetti auto-allineanti. Un sistema “a traliccio” permette l’alloggiamento ed il serraggio dei cuscinetti alla struttura.

Un motore elettrico trifase con inverter e regolatore di giri, ( un usato di natura industriale gentilmente offerto da un caro amico astrofilo ) è collegato ad sistema di due pulegge per il collegamento e la trasmissione del moto all’albero, oltre che per una ulteriore riduzione della velocità minima di rotazione che, come sappiamo, deve essere molto bassa per permettere la lavorazione semi-manuale di uno specchio.

Tre rotelle con cuscinetto sostengono la rotazione del piano, le rotelle sono forse un po’ sottodimensionate, infatti hanno una capacita di carico di massimo 15 kg ciascuna. Forse andrebbero sostituite, non tanto per il peso del vetro in lavorazione ma per la spinta aggiunta che si applica sull’utensile nella fase di sbozzatura ma, fortunatamente, la forma a menisco permette di saltare la fase di sbozzatura, essendo il vetro già curvato a misura e necessita solo di una rifinitura con abrasivi per ottenere una forma sferica corretta.

Di seguito il video della velocità minima sostenibile dalla macchina con un menisco da 60 cm di diametro e 19 cm di spessore curvato a F2.2