Uno degli aspetti che solitamente restano poco chiari, durante la fase di sbozzatura di uno specchio è quanto bisogna “scavare” per raggiungere la lunghezza focale di progetto, prima di passare alla granulometria di abrasivo successiva.

Chi ha un discreto numero di specchi auto-costruiti, possiede ormai l’esperienza è la capacità di valutare se si sta scavando troppo o troppo poco con una determinata grana di abrasivo, chi è invece alle prese con il primo specchio solitamente fa una scelta casuale, pensando : ” scaverò una certa percentuale X della profondità finale con l’abrasivo Y e poi cercherò di scavare il resto con gli altri abrasivi mentre regolarizzo la forma”.

In questi casi, è di conforto il pensiero che potremo sempre correggere eventuali errori con la tecnica dell’inversione della posizione tra specchio e utensile, che ci permetterà di “tornare indietro” in qualunque momento per aumentare il raggio di curvatura dello specchio se ci rendiamo conto di aver scavato troppo.

Credo tuttavia che nessuno mai abbia realmente utilizzato questa tecnica, se non per il mantenimento della (presunta) forma. Penso invece che, la maggior parte di noi, si sia trovata almeno una volta nella condizione di non riuscire a raggiungere gli ultimi “dieci centimetri” di focale con l’abrasivo 1000, o con la “famigerata” passata 1/3 COC (1) (2) (3) la quale, l’unica cosa che riesce veramente ad approfondire, è la nostra ansia da prestazione nel momento in cui ci rendiamo conto che non raggiungeremo mai la focale desiderata.

Difficilmente però la questione della costruzione della focale viene studiata e programmata, come per tutti gli altri parametri di progetto, prima di iniziare la lavorazione.

Vediamo quindi di descrivere un metodo per pianificare e valutare in modo corretto la costruzione del raggio di curvatura e quindi della lunghezza focale, scelti in fase di progetto per il nostro specchio. Per fare questo sono necessarie alcune premesse:

SFATIAMO UN MITO

La passata ad 1/3 COC non incrementa la profondità ( se non di pochissimo )

Chiunque abbia cercato di incrementare la profondità utilizzando la passata ad 1/3 COC si è accorto che questo metodo non funziona , o perlomeno l ‘incremento alla profondità ad ogni seccata è talmente esiguo da essere irrilevante, vediamo perchè:

Quando due dischi di vetro sono perfettamente sovrapposti uno sull’altro con interposizione di abrasivo, la pressione esercitata viene uniformemente ripartita in tutta la superficie. In queste condizioni l’azione dell’abrasivo sul vetro durante lo sfregamento è la minima possibile.

Se spostiamo il disco superiore posizionando il suo centro ( che è anche centro di gravità ) sul bordo del disco inferiore, avremo che in questa posizione si avrà lo sforzo massimo tra le due superfici ed è proprio il punto dove l’azione dell’abrasivo sarà più efficace ed il consumo di vetro maggiore.

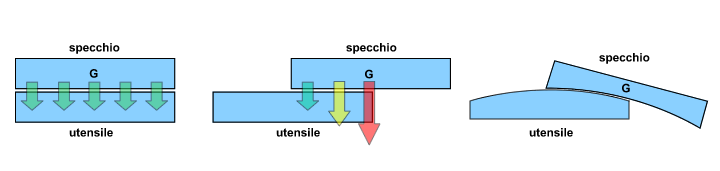

Fig.1 – distribuzione della pressione

Questo è anche il motivo per cui il vetro superiore diventa concavo e quello inferiore convesso ed è anche il presupposto su cui si basa la passata “cordale” la quale notoriamente, è quella che permette di scavare il massimo possibile con il minimo lavoro.

possiamo quindi dire che:

il consumo di vetro durante lo sfregamento è minimo quando i due vetri sono sovrapposti ed aumenta al centro del disco superiore, quanto più ci si sposta verso il bordo del disco inferiore.

Da tener presente che stiamo parlando due dischi dello stesso materiale, in questo caso il vetro, le cose sono un po’ diverse nel momento in cui utilizziamo un utensile con patina di pece sul vetro.

questo ci fa capire perché la passata 1/3 COC sia inefficace come incremento della profondità al centro e perché sia efficace per la regolarizzazione della forma in quanto:

- La distanza tra i due centri sarà al massimo di 1/6 del diametro.

- I due vetri durante le corse ad 1/3 , saranno sempre nelle condizioni di ripartire la pressione su gran parte della superficie distribuendola quasi uniformemente su tutto l’abrasivo.

Quindi dimentichiamoci di generare la profondità ( se non a piccolissime “dosi” ) con la più classica delle passate e riserviamo a lei l’utilizzo più adatto, quello cioè di regolarizzazione della forma sferica.

CORSE DI PROFONDITA’

A questo punto occorre trovare una passata che unisca le peculiarità della cordale e della 1/3 COC e cioè, che permetta di generare profondità al centro in modo rapido mantenendo una forma quanto più possibile sferica. Non possiamo infatti permetterci durante gli ultimi ritocchi alla focale con un abrasivo fine, di rovinare una forma già regolarizzata per aggiungere qualche centesimo di mm di profondità.

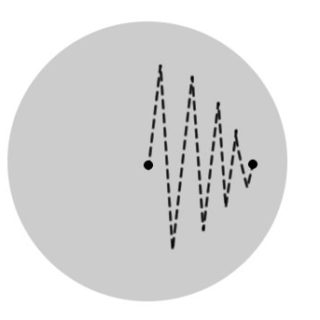

Con la ulteriore premessa che, ci riferiamo ad una lavorazione esclusivamente manuale, la corsa che fa al nostro caso è raffigurata in questo schema e la chiameremo “corsa di profondità”:

Fig, 2 – Corsa di profondità

E’ molto simile alla classica Corsa a “W“ estesa per metà tracciato, si differenzia da questa per la minore intensità con i centri sovrapposti , essendo infatti questo un punto di “fine/inizio corsa” si avrà una azione più morbida rispetto al passaggio completo. Si tratta quindi di muovere il vetro superiore in avanti ed indietro partendo dal centro su centro, con estensione fino ad 2/3 D e pressione applicata al centro, contemporaneamente spostandoci verso il bordo e diminuendo l’ampiezza della corse, per non eccedere con il debordo nella parte periferica.

- Specchio sopra: In questa modalità si genera un incremento della profondità al centro e di conseguenza diminuisce il raggio di curvatura ( focale )

- Specchio sotto: Si riduce la profondità al centro dello specchio con conseguente aumento del raggio di curvatura.

PIANIFICARE SBOZZATURA E SMERIGLIATURA IN FUNZIONE DELLA FOCALE

Proviamo ora a quantificare l’effetto di questa tecnica sull’asportazione di materiale.

La tabella che segue è frutto di misure effettuate durante la lavorazione di un secondario da 125 mm, la cui focale F3.12 ( raggio di curvatura 776 mm) è stata costruita durante la sgrossatura, applicando queste semplici passate dopo aver eseguito il primo consistente approfondimento con la passata cordale. I risultati sono stati estesi ad un eventuale specchio da 300 mm F5, ma non sono in questo caso frutto di misure dirette.

|

GRANA ABRASIVO |

APPROFONDIMENTO x seccata (mm) | VARIAZIONE FOCALE (125 F3.2 ) | VARIAZIONE FOCALE (300 F5 ) |

|

80 |

0.04 | 8 mm |

1.6 cm |

|

120 |

0.02 | 4 mm |

8 mm |

|

220 |

0.01 | 2 mm |

4 mm |

|

320/400 |

0.005 | 1 mm |

2 mm |

|

500/600 |

0.0025 (*) | 0.5 mm (*) |

1 mm (*) |

| 800/1000 | 0.001 (*) | 0.02 mm (*) |

0.4 mm (*) |

(*) stimato

n:b.: le relazioni espresse sono indicative e contengono approssimazioni per facilità di lettura , i reali valori del ROC in funzione dell’incremento della profondità, sono ricavabili con semplici formule matematiche.

Nell’esempio seguente, la successione degli abrasivi per la generazione della profondità per lo specchio 125 ( 123 effettivo ) è stata così pianificata, ed eseguita per le sessioni necessarie fino al raggiungimento della profondità desiderata:

|

GRANA ABRASIVO |

TECNICA | PROFONDITA’ mm |

R.O.C./FOCALE mm |

|

80 |

Cordale | 2.0 |

940/470 |

|

80 |

1/3 COC (regolarizzazione) | 2.0 |

940/470 |

|

120 |

corse di profondità | 2.25 |

840/420 |

|

220 |

corse di profondità | 2.36 |

800/400 |

|

400 |

corse di profondità | 2.42 |

780/390 |

|

600 |

corse di profondità – 1/3 COC | 2.44 |

776/388 |

|

800 |

1/3 COC | 2.44 |

776/388 |

I valori espressi non forniscono una regola generale, molto dipende dalla personale lavorazione dell’operatore , dal tipo di pressione applicata, dalla velocità di esecuzione, ecc… che potrebbe portare a risultati più o meno diversi, ma in ogni caso, applicando questa tecnica fin dall’inizio, anche senza usare la cordale, si può misurare la variazione della profondità ottenuta e raffrontarla con la tabella, fino a costruirsi una propria tabella di “efficacia dello scavo” che ci permetterà, per successivi specchi, di pianificare preventivamente la successione degli abrasivi, con il grande vantaggio di rimanere sempre prossimi alla forma sferica.

Si potrebbe obiettare che, così facendo, viene meno il classico criterio per la valutazione del cambio di abrasivo, nel quale si stabilisce di passare alla grana successiva, nel momento in cui saranno scomparsi i “crateri” generati dalla grana precedente, e la superficie sia uniformemente levigata.

E’ un rischio calcolato, ci si potrebbe trovare infatti nella condizione di raggiungere la profondità voluta prima ancora di aver uniformato la superficie all’abrasivo in uso. In questo caso basta sospendere con le corse di profondità e continuale con la classica corsa 1/3 COC con alternanza di posizione di specchio/utensile, che stabilizzerà la profondità raggiunta mentre affina la superficie.

Cami

Giulio Tiberini