by Giulio Tiberini

LA FABBRICAZIONE DI UNO SPECCHIO PARABOLICO di lunghezza focale uguale o maggiore di F5, non è difficile, SE chi vi si accinge si studia bene le poche regole del gioco che permettono di padroneggiare il lavoro, imparando le immancabili manovre necessarie alla correzione degli errori, e si prepara bene a mantenere i comportamenti opportuni ben descritti nei testi di riferimento, che sono una garanzia per evitare gli errori più gravi (fra i quali il più temibile e laborioso da riparare è l’astigmatismo).

IL BAGAGLIO NECESSARIO E’ IL SEGUENTE:

INDISPENSABILI LIBRI DI RIFERIMENTO che sono la base di studio per avviarsi al successo.

I più autorevoli sono due:

1) il libro in lingua francese dal titolo: “LA CONSTRUCTION DU TELESCOPE D’AMATEUR” di Jean Texereau, ricercabile sul web e gratuitamente Quì , del quale ne esiste copia solo in lingua inglese, dal titolo: “HOW TO MAKE A TELESCOPE” (vedi)

2) il libro in lingua francese dal titolo: REALISEZ VOTRE TELESCOPE” di Karine e Jean Marc Lecleire,

UN PRIMO VIDEO ANTICO MA DI ENORME UTILITA’, mostra la realizzazione molto professionale di uno specchio 200F6; con un filmato ex cassetta VHS bianco e nero realizzato da Jean Marc Becker probabilmente negli anni ’80 , visionabile Quì , al quale, ed allo scopo di permetterne una fruizione italiana, ho aggiunto una ulteriore traccia audio con una (amatoriale) traduzione, coadiuvata da pochissime sovraimpressioni a chiarimento di alcuni concetti ermetici dell’audio originale.

UN SECONDO VIDEO, utile dopo aver assimilato quello di cui sopra, è visionabile Quì , ed è dovuto all’opera del grande John Dobson, che in esso mostra le realizzazione di un telescopio dobson diametro 400 F6. Anche a questo video, allo scopo di permetterne una fruizione italiana, ho aggiunto una ulteriore traccia audio, con voce italiana sistetizzata ed alcune sovraimpressioni a chiarimento di alcuni concetti ermetici dell’audio originale.

Dal punto di vista di un neofita, il secondo video può apparire più interessante del primo, ma in realtà è il primo a istruire profondamente chi si accinge alla realizzazione di uno specchio…per affrontare coscienziosamente la costruzione del più impegnativo specchio del secondo.

Questo non vuol sminuire la grande e meritoria opera divulgativa di John Dobson. Infatti lo scopo del suo video (e di gran parte della sua vita), è stato quello di dimostrare che costruire uno specchio e un telescopio di legno e cartone è cosa assai facile, pur non entrando in spiegazioni tecniche approfondite, e non utilizzando parole difficili, e nemmeno quei calcoli o equazioni che lui conosceva e sapeva governare molto bene, come del resto a chi conosce la tecnica, traspare chiaramente dal suo modo geniale di semplificarne ogni aspetto e minimizzare le difficoltà apparenti.

Il fatto è che John teneva dei corsi pratici di realizzazione delle ottiche (come si vede infatti nel filmato) e gli allievi potevano contare sulla sua presenza e guida per giungere al buon risultato. Mentre invece il primo filmato fornisce all’allievo che non può usufruire dell’assistenza di John, le conoscenze specifiche che stanno dietro a quelle sue semplificazioni, fornendo in questo modo “gli anticorpi” a chi ci accinge da solo all’opera, per portarla felicemente a termine.

IN TUTTI I CASI SERVE UMILTA’, ed è sconsigliato il mettersi in gioco senza avere acquisito la precisa conoscenza teorica e tecnica del tipo di lavoro e delle tolleranze di milionesimi di millimetro in gioco. Sostituendo tale conoscenza con il pensiero di poter inventare da subito nuovi metodi o una macchina per la lavorazione, senza avere studiato a fondo e praticato almeno una volta i metodi originari che altre persone hanno praticato ed affinato in due secoli, e che garantiscono il successo.

Il sopravvalutare la propria intelligenza porta quasi sempre a dover abbandonare una lavorazione della quale non si sa più venire a capo.

SCELTA DEL LOCALE DOVE LAVORARE

Occorre poter disporre di un locale le cui dimensioni e microclima NON sono determinanti finchè non si arriva a dover eseguire i test sulla lavorazione.

Infatti, per lavorare uno specchio basta uno spazio di pochi metri quadri, ove vi si possa installare un tavolo di servizio per appoggiare una bacinella d’acqua e quanto non in uso al momento, e un tavolo da lavoro con un piano d’appoggio tondo diametro 60 cm; alto circa 90 cm dal suolo visto che la lavorazione si svolgerà tutta girandovi attorno stando in piedi.

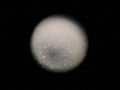

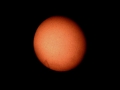

Dal momento di fine lucidatura (quando cioè dovranno iniziare i test di Foucalut e Ronchi che perdureranno per tutta la parablizzazione fino a specchio finito), occorrerà poter disporre di un locale, preferibilmente seminterrato o interrato (per sfruttarne la migliore costanza di temperatura che di solito essi presentano), di lunghezza pari a uno o due metri in più del doppio della lunghezza focale dello specchio da realizzare.

Quello spazio permetterà la installazione dello specchio in esame su un supporto in cima a un tavolo posto alla distanza dal tester pari al doppio della lunghezza focale (che in pratica è il centro di curvatura delle zone che saranno esaminate) , conservando un ulteriore spazio dietro al tester per potersi sedere ad effettuare le misure. Il che, ad esempio, per uno specchio da 300 mm F5, corrisponde a una lunghezza del locale pari a poco meno di 5 metri.

IL TAVOLO DA LAVORO

Guardacaso le dimensioni del tavolo da lavoro sono esattamente quelle ottenibili riciclando a costo zero, un fusto metallico per olio minerale vuoto e pulito internamente, al quale tagliare ed eliminare (…con colpetti di martello su scalpello da ferro, usati lungo il perimetro a mò di apriscatole) il lato tondo che porta i due bocchettoni.

Lato che va poi tappato con un sandwich formato da due dischi di multistrato spessi 2 cm cadauno, uniti fra loro con viti, dei quali quello inferiore con diametro 5 mm minore della imboccatura del fusto, vi entrerà, mentre il disco superiore più largo, appoggerà sull’intero bordo. Siccome i fusti di olio minerale nella loro breve vita sono assai maltrattati, a cominciare dallo scarico dai camion quando sono nuovi e pieni, che avviene facendoli precipitare su vecchi copertoni di pneumatico, succederà certamente che l’imboccatura tagliata con lo scalpello sia ovalizzata, quindi si renderà necessario segnare con due frecce la posizione di inserimento del coperchio/tavolo da lavoro.

L’interno del fusto va zavorrato con un peso di poco diverso dal peso corporeo “dell’energumeno” che eseguirà la lavorazione . Io ho scelto i normali mattoni pieni (11,5x6x25cm peso 3kg cad peso specifico 1.8 g/cm-cubo) dei quali un solo strato sul fondo del fusto, ne richiede 25 per una zavorra pari al mio peso corporeo.

L’interno del fusto va zavorrato con un peso di poco diverso dal peso corporeo “dell’energumeno” che eseguirà la lavorazione . Io ho scelto i normali mattoni pieni (11,5x6x25cm peso 3kg cad peso specifico 1.8 g/cm-cubo) dei quali un solo strato sul fondo del fusto, ne richiede 25 per una zavorra pari al mio peso corporeo.

I mattoni evitano i problemi alla schiena che riserverebbe la movimentazione di sacchetti di sabbia, e ruggine per l’utilizzo di sabbia sciolta, o ancora ruggine e impedimento all’utilizzo dell’ interno, se zavorrato con acqua. L’interno infatti è comodo per riporre e ritirare tutta l’attrezzatura necessaria, in modo tale che “l’altra metà del cielo” (moglie) di solito molto attenta al disordine, non debba lamentarsi. Rimarrà libero sicuramente molto spazio, utilizzabile ad esempio, per riporvi una buona parte della…”pazienza” che servirà in grande quantità nella lavorazione.

L’eventuale spostamento all’interno del locale del fusto zavorrato in quel modo, non è un problema perché ha la base tonda, e pertanto tirandolo a se per inclinarlo e farlo poggiare su un punto del perimetro della sua base tonda, lo si fa poi rotolare dove si vuole. E ci riesco bene anch’io che non sono molto forzuto.

Gli ingredienti per la lavorazione sono visibili nella seguente foto ad eccezione della bacinella, e sono i dischi di vetro per utensile e specchio; le spugnette; la barra di abrasivo (la cote) per mantenere il cianfrino sul bordo di specchio e utensile alla misura di 2 o 3 mm, atta a scongiurare immancabile scheggiature del bordo; I contenitori degli abrasivi; l’oliatore utilizzato come contagocce per dosare l’acqua nella giusta quantità, la quale per rendere massima l’efficienza abrasiva, si misura in gocce (per chi è uno sperimentatore “precisino”).

La foto mostra anche il vasetto/cucchiaio dell’ossido di cerio (o di zirconio; o di opalina, che sono utilizzabili in alternativa al cerio).

La lavorazione di uno specchio comporta le fasi di:

- Sbozzatura della sagoma sferica con abrasivo grossolano che rende lo specchio concavo e l’utensile convesso.

- Unificazione e perfezionamento della curva sferica complementare fra utensile e specchio

- Affinazione della superficie sferica con abrasivi via via più fini

- Lucidatura della superficie sferica con utensile rivestito di pece

- Parabolizzazione della superficie con lo stesso utensile

- Invio alla alluminatura della superficie parabolica riflettente

GLI ABRASIVI E IL LORO USO

La lavorazione di uno specchio avviene tutta con l’uso di abrasivi in polvere e qualche goccia d’acqua. Il più utilizzato è il carburo di silicio (carborundum), secondo solo al diamante per durezza, molto aggressivo e veloce nella lavorazione.

LE GRANE

Gli abrasivi sono distinti ormai con riferimento alla dimensione “N” del loro GRANO, cioè al diametro del “chicco” massimo che passerebbe in un setaccio calibrato specifico, la cui rete ha “N” aperture per ogni pollice quadrato di superficie.

Ogni “grana” possiede una granulometria che comprende una certa gamma ristretta di grandezze del chicco, le quali producono dei crateri sulla superficie in lavorazione che possono avere dimensioni anche di tre volte il loro diametro medio.

Specialmente con le grane grossolane usate in sbozzatura dei vetri, succede che oltre alle scaglie di vetro che si staccano e sbriciolano regolarmente, se ne possono formare un certo numero che sono in effetti delle penisole di vetro che rimangono attaccate allo specchio solo per un loro esile peduncolo. Queste penisole di vetro vengono chiamate “scaglie sorde“, e, se non viste e curate con collante cianoacrilato per vetro (che da nuovo penetra nelle fessure più sottili bloccandole), sono ahimè regolate da quella legge di “Murphy” che asserisce che “se qualcosa deve andare male, lo farà nel momento in cui potrà provocare il maggior danno”.

Quel momento di maggior danno infatti, è quando esse si staccano molto tardi nella lavorazione. Quando ormai nell’affinazione della superficie si è passati all’uso di grane finissime, le quali più nulla possono fare per cancellare un cratere creato dalla scheggia, più di cento volte maggiore della loro dimensione. E nemmeno l’astrofilo può passare i prossimi cento anni a levigare con la attuale grana finissima, per ottenere quella enorme asportazione che servirebbe a cancellare il graffio e il cratere creato.

Col risultato che quel cratere o graffio (che è sempre una imperfezione, ma che non disturberà più di tanto la qualità ottica finale dello specchio) rimarrà al suo posto “a ricordo” perenne.

PERICOLI DI CONTAMINAZIONE DELLE GRANE, E RIMEDI:

Attenzione perché questa divisione in “grane” degli abrasivi, ha una importanza che può risultare catastrofica nell’omettere ORDINE E PULIZIA nella loro manipolazione. Basta infatti UN SOLO CHICCO di abrasivo di grana grossolana che cada sul lavoro (dal contenitore, oppure dal vestito; oppure dai capelli) assieme a quelli di una grana finissima in lavorazione, per generare molte righe grossolane sullo specchio, che rimarranno difetti ottici mai più cancellabili, come lo sono le già citate scaglie sorde.

Aiuta a scongiurare questo pericolo tenere le varie grane di abrasivo, non già nelle loro buste di polietilene fornite con l’acquisto (le quali “pericolo nel pericolo”, richiedono pure l’uso di un cucchiaino per prelevare le quantità da utilizzare…sporcando inutilmente un utensile in più, che aumenta le probabilità di contaminazione), ma ben stivate dentro contenitori plastici per campionature di liquidi (tipo LAMAPLAST da 500 cc), che sono a capsula di chiusura ermetica interna e ulteriore tappo a vite dsterno, per evitare spargimenti di inutile rischio.

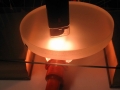

Il tappo a capsula interno può venire forato con 3 o 4 fori da 3mm (meno fori con le grane grosse,e più fori con le grane fini) vedi foto. In modo tale da permettere di spargere comodamente le quantità di abrasivo necessarie, semplicemente usando i contenitori a mò di “spargi sale”, per poi tapparlo con il tappo a vite appena dopo l’uso, per evitare contaminazioni.

GRANULOMETRIE UTILIZZATE:

Tornando alle Grane di abrasivo: Una grana 80 indica che il setaccio che l’ha separata aveva 80 maglie per pollice quadrato. Dal che si desume che il chicco passante in quelle maglie potrebbe avere la una dimensione MASSIMA di circa (25.4/80)= 0,3mm = ( equivalenti a 3/10mm; = 30/100mm = 300 micron) La granulometria iniziale utilizzata nella sbozzatura degli specchi è di solito molto grande (grana 60 oppure 80), vista la necessità di scavare velocemente la curvatura delle superfici di vetro.

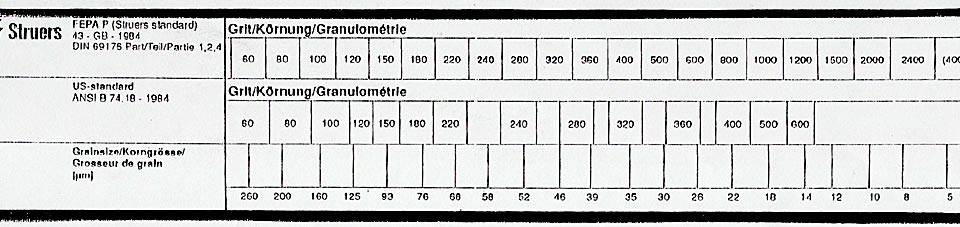

Qui è una tabellina con le “fasce” di corrispondenza in micron relative alle dimensioni “ da…a” delle varie grane di abrasivo: Nella riga in alto c’è il nome dell’abrasivo in base alla sua grana in Europa. ( Nella riga centrale c’è lo stesso nome di grana vigente n America, che a noi europei interessa poco, se non acquistiamo negli USA gli abrasivi) nella riga 3 c’è la scansione delle dimensioni, dalla minima alla massima, espresse in micron, che vanno a comporre ogni singola grana.

Per esempio: La grana 500 si trova compresa fra le granulometrie di 28 e 35 micron.

Infatti nella tabellina in immagine, si vede che il quadretto indicatore della grana “500” nella riga in alto, relativa ai dati granulometrici europei FEPA, si trova compresa fra i prolungamenti verticali delle linee relative ai 35 ed ai 28 micron di dimensione del chicco di abrasivo, che si trovano sulla linea inferiore che indica le dimensioni del chicco in micron.

In tempi antichi la granulometria era in certi casi espressa in “minuti”, riferendosi cioè ai minuti di tempo di “elutriazione”; Ovvero ai minuti di tempo che impiegava una sospensione acquosa di quell’abrasivo (che conteneva sempre una gamma di granulometrie tutt’altro che ristretta) a sedimentare i grani di dimensioni assai omogenee sul fondo del recipiente. Dopodiché per sedimentazioni successive, con trasferimento della frazione galleggiante in un altro recipiente con acqua, si giungeva a buttare quella frazione finissima che ancora galleggiava, ma ogni volta si era sicuri che il depositato aveva raffinato la granulometria nominale del tempo impiegato usata come unità di misura.

SESSIONI DI AFFINAMENTO DELLA SUPERFICIE

Tornando alle varie sessioni di affinamento della smerigliatura, esse sono espletate utilizzando abrasivi di volta in volta con grana preferibilmente, e per ragioni di efficienza, dimezzata rispetto alla dimensione precedente.

E’ l’operatore che in una operazione di quasi microscopia, controlla la scomparsa dei crateri lasciati dalla precedente grana, e decide di passare alla successiva più fine.

Ma attenzione perché questa è pure una operazione importante che nasconde una fregatura in agguato a chi suo malgrado la trascura. Infatti, il lavoro del grossolano abrasivo di sbozzatura, produce molto più facilmente quelle già citate “scaglie sorde” che devono essere identificate per tenerle d’occhio.

QUANTITA’ DI ABRASIVI CONSIGLIATE:

Le quantità in peso degli abrasivi delle varie grane, che in passato venivano consigliate per la realizzazione di specchi parabolici di diametri 200; 250; 300; 400mm, era indicata in una tabella come la seguente:

specchio diametro 200 mm

- sbozzatura : 1kg carbo 60 + 1 kg carbo 80

- Unificazione e perfezionamento della curva sferica: 500g carbo 120 + 500g carbo 180

- Affinazione della superficie sferica: 250g carbo 240 + 150g carbo 400 + 50g carbo 600

- Lucidatura della superficie sferica e parabolizzazione: 1 kg pece Gugolz 55 + 250 g ossido di cerio + 150g ossido ci zirconio

specchio diametro 250 mm

- sbozzatura : 2kg carbo 60 + 1 kg carbo 80

- Unificazione e perfezionamento della curva sferica: 500g carbo 120 + 500g carbo 180

- Affinazione della superficie sferica: 250g carbo 240 + 150g carbo 400 + 100g carbo 600

- Lucidatura della superficie sferica e parabolizzazione: 1 kg pece Gugolz 55 + 250 g ossido di cerio + 250g ossido ci zirconio

specchio diametro 300mm

- sbozzatura : 2kg carbo 60 + 2 kg carbo 80

- Unificazione e perfezionamento della curva sferica: 1 kg carbo 120 + 500g carbo 180

- Affinazione della superficie sferica: 500g carbo 240 + 150g carbo 400 + 100g carbo 600

- Lucidatura della superficie sferica e parabolizzazione: 1 kg pece Gugolz 55 + 250 g ossido di cerio + 250g ossido ci zirconio

specchio diametro 400mm

- sbozzatura : 2kg carbo 36 + 3 kg carbo 80

- Unificazione e perfezionamento della curva sferica: kg carbo 120 + 500g carbo 180

- Affinazione della superficie sferica: 500g carbo 240 + 250g carbo 400 + 100g carbo 600

- Lucidatura della superficie sferica e parabolizzazione: 2 kg pece Gugolz 55 + 500 g ossido di cerio + 250g ossido ci zirconio

Alla realizzazione dello specchio manca ora solo il tester di Foucault adatto pure al Ronchi, ed anche la pazienza e la calma indispensabili alla buona riuscita.

Ma è consigliato tenere pure un bel: QUADERNO-DIARIO DEL LAVORO DEL GRATTAVETRO:

Importante strumento dove raccogliere brevissimi appunti a commento e “pro memoria” del proprio lavoro che normalmente si va svolgendo a sessioni, e non in modo continuativo.

Quei commenti saranno particolarmente utili per poter dare consigli “vissuti”, a chi ci chieda aiuto venendosi a trovare in quelle stesse condizioni. Oppure risulteranno utili a noi stessi, quando un domani più o meno lontano si debba nuovamente affrontare un problema simile, per vedere quali furono i propositi, i risultati e gli errori commessi dei quali non abbiamo più memoria.

Senza contare che il tenere aggiornato il numero delle seccate, magari con una semplice crocetta posta a riempimento di una fila di quadretti, aiuta a riprendere il lavoro nel modo giusto, cioè specchio sopra o utensile sopra, quando è ora.

I tempi di inizio e fine sessione sono utili per sapere quando tempo e lavoro comporta la realizzazione che si è intrapresa, e alla fine si rendono disponibili altre informazioni interessanti.

Ad esempio, dal mio quaderno, leggo le seguenti info sugli abrasivi utilizzati per la sola lucidatura del 250F5, acquistato già sbozzato al raggio di curvatura 2500mm:

Carbo grana 180 – 70 seccate – 71 grammi usati – 28 gocce d’acqua per seccata.

Carbo grana 320 – 85 seccate – 82 grammi usati – 28 gocce d’acqua per seccata.

Carbo grana 500 – 28 seccate – 25 grammi usati – 25 gocce d’acqua per seccata.

Carbo grana 800 – 28 seccate – 29 grammi usati – 25 gocce d’acqua per seccata.

Siccome le mie seccate duravano 3 minuti, il tempo totale di lucidatura, prima di passare alla parabolizzazione, è stato di circa 10 ore e mezza.

In fase di parabolizzazione diventa più esauriente e comodo tenere le stampe di ogni test, e scrivervi in calce i commenti sul risultato della attuale correzione, dichiarando anche le azioni ed i propositi che abbiamo in mente di attuare per la prossima correzione.

PER CONCLUDERE QUESTA BREVE PANORAMICA SU QUEL CHE SERVE AL “GRATTATORE DI VETRO”

Occorre che chi è interessato al percorso di autocostruzione ottica, mediti bene sul fatto che per ottenere un buon risultato occorre mettere in campo una buona dose di pazienza e di studio critico delle proprie mosse, monitorate dai risultati dei test…( e il quaderno “diario di lavoro” di cui sopra serve proprio a questo, ed alla sua consultabilità nel tempo).

Quella meditazione serve a focalizzare il fatto che, rispettando le semplici regole del gioco della sbozzatura – affinatura e lucidatura dello specchio grezzo, (regole che da sole sono in grado di farci evitare ogni astigmatismo, che è l’unico nemico temibile), si giunge presto a avere nelle proprie mani un vetro con una buona superficie (di forma sferica, oppure fra la sfera e la parabola), ben lucido e mancante della sola giusta correzione per riprodurre su di essa quanto il più esattamente possibile, la curvatura della parabola di riferimento dei nostri tests.

In questa fase il lavoro diviene via via più arduo perchè il vetro da eliminare sulla superficie dello specchio per ottenere quella buona parabola, va via via diminuendo drasticamente quanto drasticamente ci si avvicina alle tolleranze minime, che ovviamente non devono essere superate. (Su tali tolleranze, ottenibili col lavoro manuale, è utile consultare anche questo articolo )

In altre parole: A fine lavoro la tolleranza riferita alla parabola da realizzare diviene sempre più stringente. Ed oltrepassandola con una asportazione eccessiva di vetro, ci si ritrova con un “Game over”; cioè una figura che è andata oltre la parabolica, e bisogna quindi cancellare il lavoro fatto, e tornare indietro verso la figura sferica, per intraprendere un successivo tentativo di parabolizzazione.

Ma occorre anche tranquillizzare sul fatto che effettivamente, In questa delicata e terminale fase della lavorazione, il rischio non è mai quello di rovinare irrimediabilmente lo specchio, perchè lavorando in parabolizzazione si asportano solo milionesimi di millimetro di vetro, e quindi qualunque specchio, per difettoso che sia (ad esclusione del già nominato astigmatismo), può sopportare senza alcun danno decine di “game over” successivi e ritorno a nuova parabolizzazione.

Questo vuol dire che per realizzare uno specchio di qualità ottica eccelsa ed introvabile nel mercato degli strumenti commerciali, è SOLO UNA QUESTIONE DI TEMPO…e il tempo non è denaro per l’appassionato auto-costruttore. E da quì la necessità di mettere in campo tutta quella PAZIENZA E STUDIO CRITICO del proprio operato cui accennavo più sopra.